学会新闻

学会主持《钢铁企业原料场封闭结构智能建造关键技术与工程应用》项目评价会

2024年12月23日在上海市黄浦区新闸路上海市土木工程学会会议室,召开中冶赛迪上海公司、上海交大、江苏恒久钢构等共同承担的“钢铁企业原料场封闭结构智能建造关键技术与工程应用”项目成果评价会。上海交大龚景海教授作为项目负责人作了项目情况介绍。

上海市土木工程学会副理事长兼秘书长叶国强主持成果评价会,评审专家委员会由江欢成院士任主任,吴明儿教授任副主任,徐晓明、姜华、杜刚、庄继勇、赵建立等任委员,讨论并通过了专家评审意见。

随着钢铁企业原料场规模的不断扩大,传统粗放的露天堆置储料方式造成的污染问题日益凸显,国家大力推动钢铁企业对露天储料结构进行全封闭改造。为解决钢铁企业原料场封闭结构在当前建造过程中智能化水平低的问题,同时顺应国家在《“十四五”智能制造发展规划》提出的“到2035年,规模以上制造业企业将全面普及数字化,骨干企业基本实现智能转型”政策,对钢铁企业原料场封闭结构智能建造过程中的关键技术开展研究势在必行。

本项目的主要目标是建立一种参数驱动的钢铁企业原料场封闭结构几何-力学-工艺协同驱动智慧设计方法和一种主钢结构-基础-檩条协同优化方法,提出一种钢铁企业原料场封闭结构设计、制造与安装一体化方法,研发一套架构领先、理念先进、计算高效、适用性高、扩展性强且拥有自主知识产权的钢铁企业原料场封闭结构智能建造系统,提升现有钢铁企业原料场封闭结构建造过程中的数字化、智能化和协同化水平,提高建造效率、质量和安全性,降低资源消耗和环境影响。项目系统地研究了钢铁企业原料场封闭结构智能建造关键技术,取得以下创新成果:

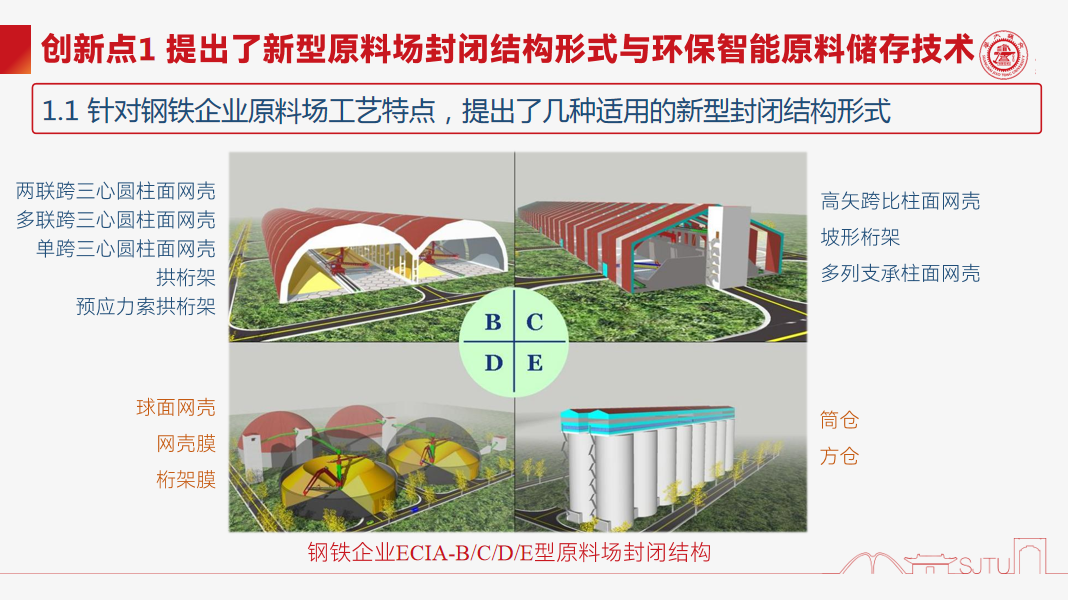

针对钢铁企业ECIA-B/C/D/E型原料场封闭结构,首创了高矢跨比柱面网壳、坡形屋架和多列支承柱面网壳等多种创新结构体系,研发了新一代钢铁企业原料场封闭结构环保智能原料储存技术,解决了堆场对周边环境的污染问题,降低了物料损耗及原料单元的吨矿运营成本。

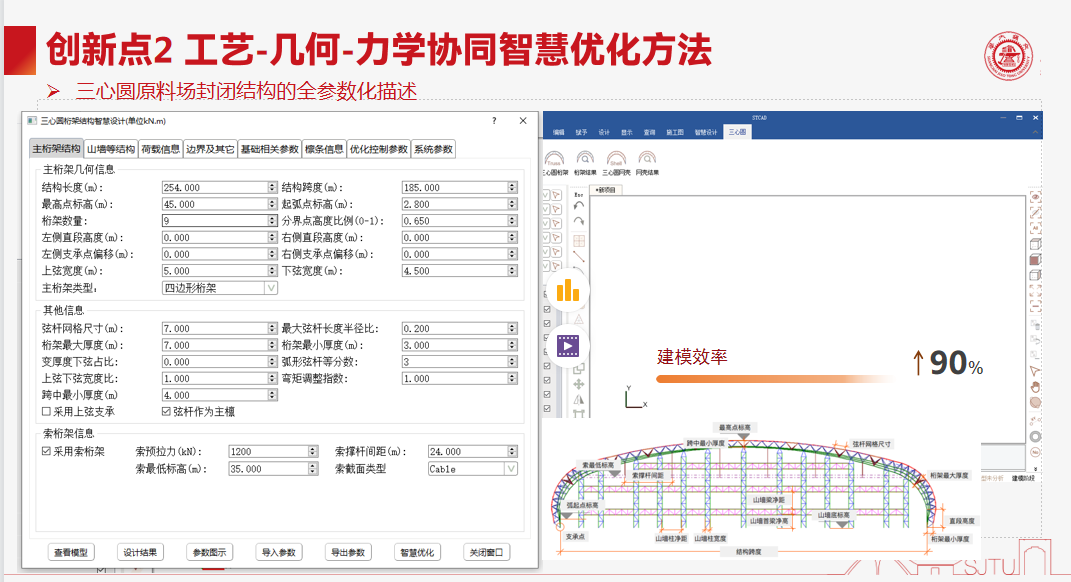

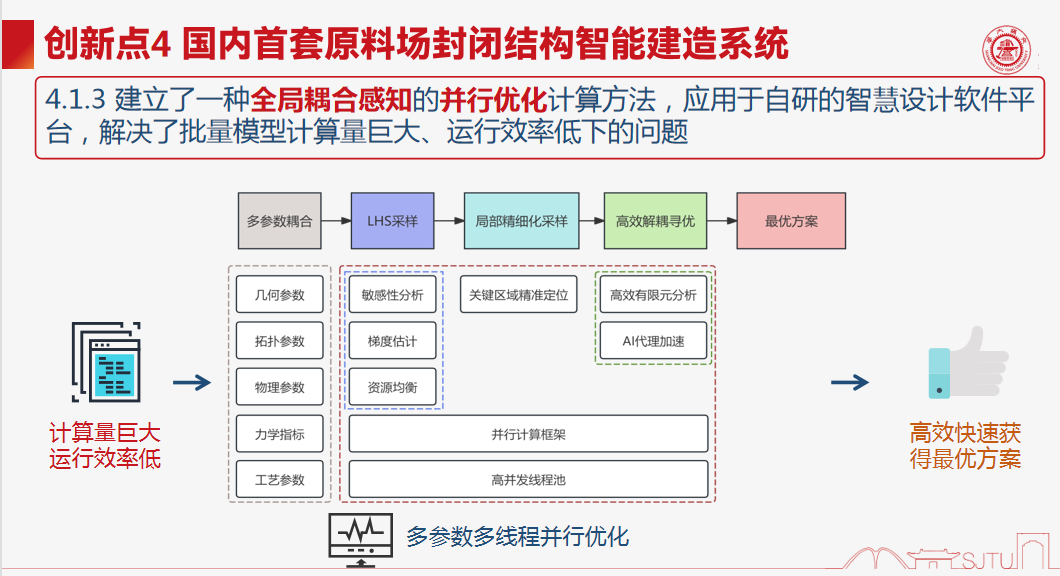

构建了一套针对钢铁企业原料场封闭结构设计的几何参数与力学特性协同驱动的参数化设计体系,提出了一种基于几何-力学-工艺协同驱动参数化体系的整体建模方法,实现了考虑设备包络等工艺需求的标准与非标准结构建模,并生成包含荷载及边界条件的可计算结构模型。提出了一种针对钢铁企业原料场封闭结构设计的单参数优化与多参数耦合优化方法,国内首次实现了钢铁企业原料场封闭结构高效批量生成设计方案并进行最优方案优选的结构智能优化设计。

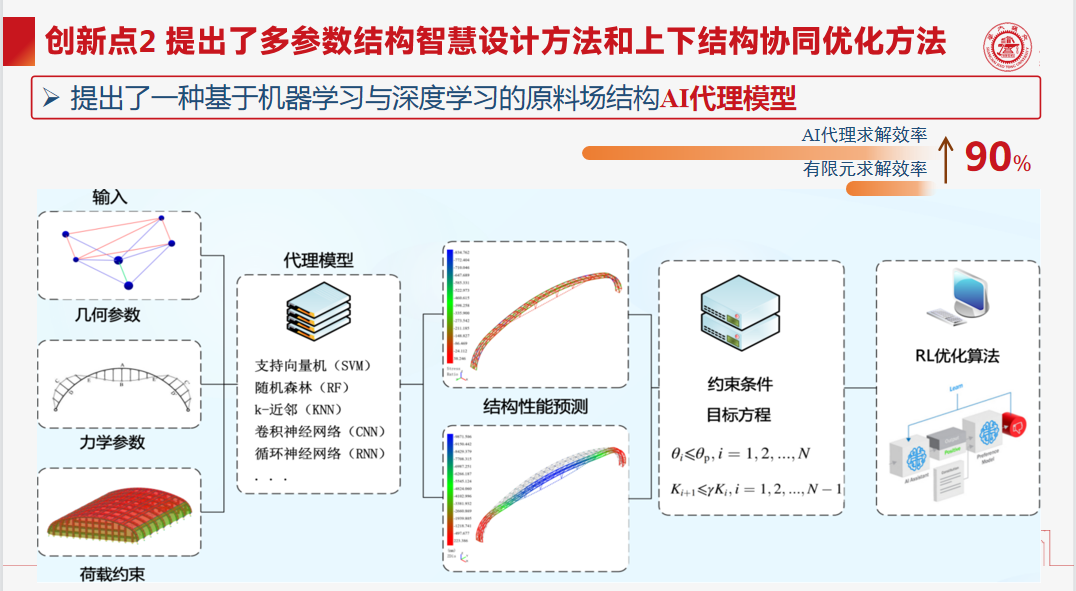

提出了一种基于机器学习与深度学习的钢铁企业原料场封闭结构AI代理模型,开创性地将人工智能技术引入到钢铁企业原料场封闭结构设计中,解决了传统有限元分析耗时的问题,实现了对结构性能的精准、高效预测。提出了一种钢铁企业原料场封闭结构主钢结构-基础-檩条协同优化设计方法,实现了基础和檩条的精细化设计,解决了整体结构高效联动优化的难题,提升了整体结构的设计精度与经济性。

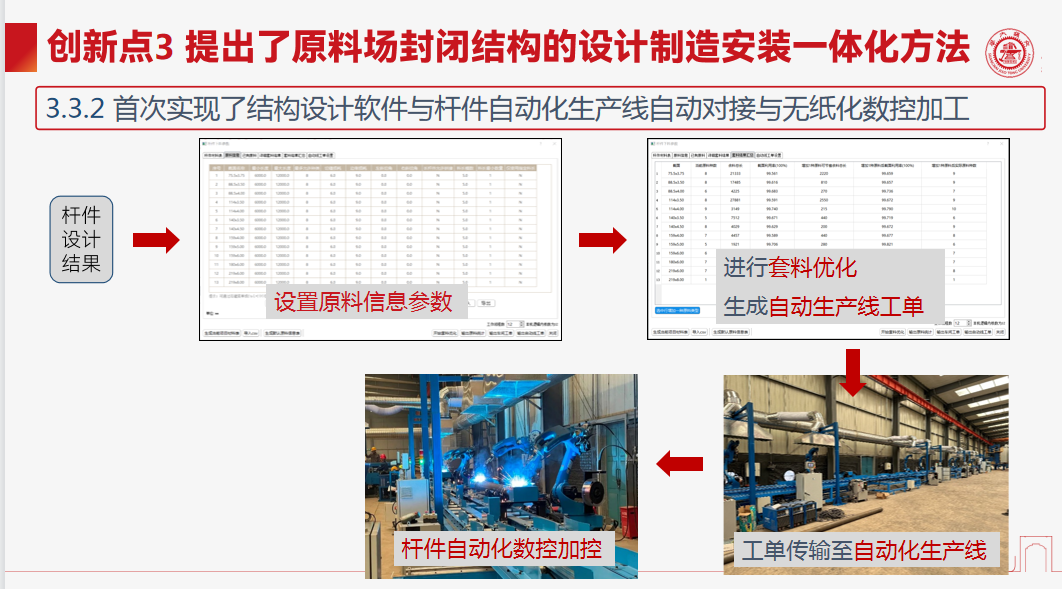

提出了变切削面螺栓球节点精细化设计方法,实现了自动生成加工代码传输至控制数控机床加工,同时研发了数控机床误差标定与修正技术,突破了传统手工加工只能采用等切削面设计的局限,提高了螺栓球加工效率与精度。提出了杆件套料优化与数控加工一体化方法,有效解决了传统设计与制造流程中的耗时长、易出错、原料利用率低等问题。研发了国内首套钢铁企业原料场封闭结构杆件智能制造生产线,构建了螺栓球新型智能化加工系统。提出了针对钢铁企业原料场封闭结构的自动分区分段吊装验算及优化方法,实现了针对采用累积滑移施工工艺的桁架式原料场结构的滑移方案自动验算。实现了针对预应力管桁架式原料场施工中的张拉过程自动验算和优化。

实现了钢铁企业原料场封闭结构软件内核的纯国产自主研发替代,彻底解决了钢铁企业原料场封闭结构领域工业软件的“卡脖子”问题。提出了一种全局耦合感知的并行优化计算框架,解决了钢铁企业原料场封闭结构采用传统计算框架进行多参数耦合优化计算时,程序计算量巨大、运行效率低下的问题。形成了设计-制造-安装全流程智能建造软件体系,实现了建造过程中的软硬件协同,解决了高精度建造和碳排放指标量化难题。

-

微信公众号

-

电子期刊

-

土木视界